- Фруктово-ягодные начинки

- ФУНКЦИИ ОБОРУДОВАНИЯ

- СОСТАВ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

- Для того, чтобы купить линию для начинок звоните по тел.:

- +7 (495) 241-24-26 или info@kr-tec.ru

- Линия для производства фруктовых начинок

- Состав оборудования линии производства фруктовых начинок

- Гомогенизатор GYDROMEX

- Вакуумно-гомогенизирующий аппарат ВГА- 1000.

- Насос винтовой

- Трубопровод

- Вакуумный насос

- Линия приготовления фруктово-ягодных начинок. Видео.

Фруктово-ягодные начинки

Фруктово-ягодные начинки представляют собой продукт, получаемый увариванием протертой плодовой мякоти с сахаром и патокой. Основными факторами, определяющими. консистенцию начинки, являются ее влажность и содержание пектина фруктовых заготовок.

Технологическая схема приготовления начинки состоит из следующих основных стадий: подготовка бочек для выгрузки сырья; шпарка пульпы; протирка пульпы или пюре; составление рецептурной смеси; уваривание начинки; темперирование начинки. 40

Подготовка бочек. Бочки с фруктово-ягодными заготовками предварительно взвешивают для установления веса нетто,, іпосле чего обмывают снаружи струей горячей воды в закрытой механической бочкомойке. Вымытые бочки подают в помещение шпарки, где их вскрывают. Содержимое бочек загружают в шпаритель при помощи специального механизма — бочкоопрокиды — вателя, поднимающего бочку до уровня загрузочной воронки. При отсутствии указанного механизма загрузка пульпы в шпаритель осуществляется вручную.

Шпарка пульпы. Шпарка пуль’пы производится в закрытом шпарителе, представляющем собой корытообразный кожух из нержавеющей стали с крышкой. Внутри кожуха установлен горизонтальный шнек, ось которого солая и имеет отверстия для выхода пара. Загружаемая пульпа продвигается шнеком вдоль, кожуха, подвергаясь при этом действию пара давлением 5— 6 ати. Шпарка пульпы производится 10—-15 мин. до мягкости, пригодной к протирке. Прошпаренная масса через сливное отверстие в конце шпарителя сливается в приемный сборник-размельчитель, установленный под шпарителем, в котором при помощи лопастей она частично размельчается.

При отсутствии закрытого шпарителя шпарка пульпы осуществляется в открытом варочном котле с паровым обогревом и с мешалкой. После загрузки пульпы в котел наливают воду в количестве 10—25% от веса пульпы (в зависимости от качества), пускают в ход ‘ мешалку и включают пар. Во время шпарки котел должен быть закрыт крышкой. К котлу подсоединен вытяжной вентилятор для — удаления сернистого газа. Шпарка производится 40—50 мин. в зависимости от вида плодов.

После прошпаривания выключают пар, открывают спускной штуцер, и плодовая размягченная масса передается в протирочную машину.

Примечание. Шпарка косточковых и сухих фруктово-ягод — ных заготовок (сушеный чернослив, алычовая и сливовая пульпа, сухая рябина и пр.) производится в открытом варочном котле.

Протирка пульпы или пюре. Протирка пульпы или пюре осуществляется в протирочной машине при помощи лопастей, вращающихся со скоростью 120— 140. об/мин., через медную сетку с пробивными отверстиями диаметром 1,5 мм. Для протирки подварок, по

видла, варенья и джема применяется сетка с отверстиями диаметром 2,5 мм.

Прошпаренная пульпа или пюре могут быть загружены в протирочную машину при помощи вакуума, для чего над протирочной машиной устанавливается вакуум — бачок. Масса, подлежащая протирке, из приемного сборника, установленного под шпарителем, засасывается в бачок (при вакууме 600—600 мм рт. ст.), из которого самотеком стекает в загрузочную воронку протирочной машины. Готовое пюре (протертая масса) по наклонному спуску поступает в приемный сборник, расположенный под протирочной машиной.

Составление рецептурной смеси. Рецептурная смесь составляется из фруктово-ягодного пюре, сахарного сиропа и патоки. Последние два компонента могут быть полностью заменены сиропом, приготовленным из карамельных отходов. Данные компоненты смешиваются в’ смесителе — металлическом баке с мешалкой. Число оборотов мешалки 35—40 об/мин.

Все составляющие смеси до смешения фильтруются. Для сахарного сиропа применяется фильтр с тройной сеткой с ячейками диаметром 3—4 мм, 1,5—2 мм и количеством ячеек 400—900 на 1 см2-, для патоки — фильтр с ячейками диаметром 1,5 мм; для сиропа из карамельных отходов устанавливаются две сетки с ячейками диаметром 1,5 мм.

Перед составлением новой партии смеси по рефрактометру проверяют влажность ее компонентов. Влажность компонентов поддерживается в следующих пределах, (в %):

Фруктово-ягодное пюре. до 90

Сахарный сироп Патока. . . Сироп из отходов

Компоненты загружаются в смеситель (в пропорции согласно рецептуре) по весу или объему. В последнем случае необходимо применять точные мерники.

В смеситель компоненты загружаются при неподвижной мешалке. Для перемешивания смеси мешалка включается на 2—3 мин. Для каждой новой партии смеси проверяется ее влажность по рефрактометру. Точная дозировка компонентов при составлении рецептурной смеси позволяет поддерживать постоянную

влажность, что в свою очередь стабилизирует режим уваривания начинки.

Из рецептурного смесителя фруктовая смесь с влажностью в пределах 44—48% при температуре 50—60° подается насосом в приемный сборник, установленный на одной линии с вакуум-аппаратом. В сборнике для фильтрации смеси установлена сетка с ячейками диаметром 2—2,5 мм. Молочная кислота (в количестве согласно рецептуре) добавляется непосредственно в приемный сборник для фруктовой смеси.

Уварирание начинки. Кроме основного процесса выпаривания влаги до остаточной влажности 16—19% и инверсии сахарозы, имеют место следующие побочные процессы:

1) разрушение Сахаров (карамелизация), в результате чего начинка темнеет;

2) гидролиз (разрушение) пектиновых веществ, вследствие чего начинка получается жидкой даже при нормальном содержании в ней влаги.

Побочные процессы происходят тем глубже, чем продолжительнее уваривание начинки и чем выше ее температура.

Быстрое уваривание начинки в течение 3—4 мин. происходит в карамельных вакуум-аппаратах со змее — в^ковой поверхностью нагрева 4,2 и 7,9 м2. Для устранения значительного уноса сухих веществ с экстрапарами выпарная часть таких аппаратов должна быть увеличена соответственно их поверхности нагрева до следующего объема: при 4,2 м2 до 500 л\ при 7,9 м2 до 900—1000 л.

Для задерживания конденсата к вакуумной части аппарата присоединяют ловушку емкостью 50—60 л.

Профильтрованная фруктовая смесь из приемного сборника посредством сиропного насоса непрерывно подается в змеевик вакуум-аппарата. Уваривание происходит при давлении греющего пара до 5 ати и разрежении 500—650 мм рт. ст.

Продолжительность уваривания 3—4 мин.

Начинка выгружается из вакуум-аппарата автоматически (посредством автоматов выгрузки) через каждые 2 мин.»

Готовая начинк. а с температурой 80—85°, при содержании редуцирующих веществ не ниже 30—40% (гарантирует от засахаривания) и влажности в пределах 16—19% выгружается в приемный сборник (с конусным дном), из которого перекачивается непосредственно к местам потребления.

При изменении давления пара и влажности фруктовой смеси против оптимальных параметров через кулисный механизм изменяется производительность сиропного насоса.

Уваренная начинка получается светлой и обладает высокой вязкостью, зависящей в основном от качества применяемых фруктовых заготовок и от влажности готовой массы.

Вязкость начинки в зависимости от ее состава, температуры и влажности показана в табл. 2.

Источник

ФУНКЦИИ ОБОРУДОВАНИЯ

- вакуумирование процесса

- нагрев и охлаждение

- перемешивание

- варка (выпаривание)

- выгрузка готового продукта

- фасовка продукта.

СОСТАВ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

- Процессная емкость (емкость марки РТШ), оснащенная рамно-скребковой мешалкой.

- Вакуумная система.

- Винтовой (или аналог) насос для выгрузки продукта.

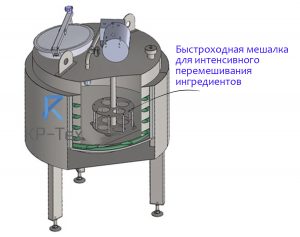

- Емкость технологическая для растворения сухих компонентов (растворение крахмала, пектина, стабилизаторов). Пектиновая емкость оснащена быстроходной мешалкой для более интенсивного перемешивания компонентов.

- Диспергатор. Используется для внесения и растворения сухих компонентов.

- Пульт управления технологическим процессом.

Основным элементом системы управления линией производства начинок является промышленный логический контроллер Siemens. Для управления технологическим процессом и отображения технологических параметров, а также состояния технологического оборудования служит операторская панель с функцией Touch Screen (сенсорная). Операторская панель позволяет визуально контролировать технологический процесс в режиме реального времени. На панели оператор наблюдает за работой технологическим оборудованием с помощью отображающейся схемы. Отображаются температурные режимы нагрева, наполнение и опорожнение установленных в линии емкостей. Ведется архивация параметров выработки продукта и режимов мойки за каждый день.

Состав оборудования подбирается под конкретную задачу (технологию), учитывая объемы выпускаемой продукции, наличие сервисных сред и габариты помещения Заказчика. Дополнительные функции и режимы работы технологического оборудования обсуждаются с Заказчиком на этапе подготовки коммерческого предложения.

Для того, чтобы купить линию для начинок звоните по тел.:

+7 (495) 241-24-26 или info@kr-tec.ru

Источник

Линия для производства фруктовых начинок

Технологические производственные линии фруктовых и ягодных начинок, варенья, джемов, повидла, конфитюров, кондитерских кремов, сгущенного молока из обезжиренного сухого молока с сахаром и без включают основное оборудование — гомогенизирующие смесители с различными видами перемешивающих устройств, рассчитанных на вязкие и не особо вязкие продукты; разного вида диспергаторы; в условиях вакуума и без; со встроенным подогревом и охлаждением, рассчитанным на конкретный конечный продукт.

Молпромлайн предлагает линии переработки фруктово-ягодного сырья на основе типового Вакуумно Гомогенизирующего Аппарата с одним или двумя контурами гомогенизации и одним или двумя контурами нагрева и охлаждения.

Состав, производительность, габариты линии выбираются под конкретную технологию, объемы переработки, реальные площади Заказчика.

Дополнительное оборудование, необходимое для производства, можно подобрать в Каталоге оборудования: емкости, смесители, гомогенизаторы, плавители жира, вакуумные, варочные котлы, охладители ..

Состав оборудования линии производства фруктовых начинок

Гомогенизатор GYDROMEX

Гомогенизатор Гидромекс 18 кВт с преобразователем частоты вращения от 0 до 3000 об/мин. Воронка восстановления сухого молока служит для получения гомогенной смеси на начальной стадии изготовления продукта до момента внесения кусочков ягод или фруктов в продукт.

Вакуумно-гомогенизирующий аппарат ВГА- 1000.

Ёмкость вакуумная трехслойная из пищевой нержавеющей стали AISI 304, со спиральной рубашкой нагрева и охлаждения на давление до 5 атм. Дно конус. Рабочий объем емкости 1000 литров. Геометрический объем емкости 1350 литров. Патрубок выхода продукта снизу Ду80 с затвором дисковым. Перемешивающее устройство рамного типа со скребками, с приводом (мотор-редуктором) 2,2 кВт, 28-30 об/мин. Крышка конусная с люком загрузочным, штуцером ввода жидких компонентов. Система вакуумирования с вакууметром электроконтактным. Вакуумный насос водокольцевой. Датчики температуры в теплоноситель и в продукт ТСП. Пульт управления, включая пускатель мешалки, управление нагревом и управление вакуумным насосом, гомогенизатором, винтовым насосом. Пневматические клапаны входа, выхода теплоносителя и хладагента. Воронка для ввода сухих компонентов в продукт объемом 50 литров.

Насос винтовой

Насос винтовой специальной конструкции ОНВ6-М-02 Ду80/Ду80. В комплект входит преобразователь частоты вращения. Производительность насоса 3m 3 в час. Насос служит для бережной циркуляции и выгрузки продукта в случае изготовления продукта с кусочками фруктов, а так же для циркуляции продукта в момент желирования стабилизаторов.

Трубопровод

на циркуляцию и выгрузку продукта через гомогенизатор.

на циркуляцию и выгрузку продукта с кусочками через винтовой насос.

объединяющий и направляющий поток продукта через винтовой насос и гомогенизатор.

Вакуумный насос

Линия приготовления фруктово-ягодных начинок. Видео.

Источник