- ГАЗон НЕКСТ в деталях

- Системы управления пневмоподвеской для Газон Некст

- Задняя пневмоподвеска Газон Некст

- Передняя пневмоподвеска Газон Некст

- Подвеска Газон Next с 2014 года

- Обычно пользователи нашего сайта находят эту страницу по следующим запросам: приводной вал Газон Next , ремонт карданных валов Газон Next , дифференциал Газон Next

- Подвеска

- Техническое обслуживание подвески автомобиля

- Возможные неисправности подвески и способы их устранения

- Ремонт рессорной подвески

- Снятие рессор с автомобиля

- Разборка рессор

- Сборка рессор

- Установка рессор на автомобиль

- Возможные неисправности амортизатора и способы их устранения

- Техническое обслуживание амортизаторов

- Ремонт амортизаторов

- Снятие амортизатора

- Разборка амортизатора

- Контроль и осмотр деталей

- Сборка амортизатора

ГАЗон НЕКСТ в деталях

«Группа ГАЗ» выдерживает театральную паузу и подогревает ажиотаж вокруг своего бестселлера номер два — среднетоннажника ГАЗон Next. В прошлом году, когда на КОМТРАНСЕ впервые показали…

«Группа ГАЗ» выдерживает театральную паузу и подогревает ажиотаж вокруг своего бестселлера номер два — среднетоннажника ГАЗон Next. В прошлом году, когда на КОМТРАНСЕ впервые показали готовый автомобиль, всем показалось, что еще немного и из ворот автозавода выкатится серийный грузовик. Давно понятно, что старая, архаичная кабина уже изжила себя и требует замены.

За минувший год ГАЗ представил еще два образца с универсальной кабиной от ГАЗели — это тяжелый грузовик УРАЛ Next и вездеход Садко Next. Однако «живой» автомобиль мы так и не увидели. Интерес вокруг новинки огромный, мой первый ролик, меньше чем за год, собрал на Ютубе более 200 тыс. просмотров. Учитывая интерес к данной модели я перетряхнул свой фото архив, чтобы представить читателям ГАЗон НЕКСТ в деталях.

Линейка среднетоннажных грузовиков ГАЗа будет состоять из 3-х основных моделей. Это универсальный пятитонник, на больших, 20-дюймовых колесах, затем городской ГАЗон Next, с маленькими колесами 17,5 дюйма и третья модель — это 3-х тонный вездеход Садко Next. Все модели имеют стандартную или удлиненную колесную базу, обычную или двухрядную кабину.

Синий ГАЗон Next представленный на снимках имеют диаметр колес 17,5 дюйма, с вместительной и комфортабельной кабиной, которая заимствована у Газели Next. Уже в базовой комплектации среднетоннажники будут оснащаться удобным водительским креслом Isri. Чтобы полностью уйти от имиджа своих предшественников — старых Газонов и Валдаев, производители серьезно изменили техническую «начинку» автомобилей. Существенно увеличена грузоподъемность этих моделей (на 500 кг у автомобилей 4х2 и на тонну у моделей 4х4).

Двигатель — современный дизель ЯМЗ-534, его мощность 150 л.с.: не чета 125-сильному дизелю ММЗ, которым чаще всего комплектовали старые Газоны! На фотографиях можно увидеть удлиненные передние рессоры, рулевой механизм и трансмиссию.На переднем бампере установлены специальные накладки, которые препятствуют скольжению. На выставке нам показали как в новом ГАЗоне меняются лампочки, прямо сказать — необычное решение.

Коробка передач газовская, но она модернизирована и значительно усилена, применяются импортные подшипники. Сцепление — ZF с приводом Luk, установлен рулевой механизм идентичный ГАЗели Next, кардан — Dana Spicer, тормозная система — Wabco с АБС, надежные и неприхотливые амортизаторы от компании Tenneco. По заявлению производителя, модернизированная подвеска не просто усилена, теперь она гораздо мягче, за счет длинных передних рессор, которые имеют длину в 1600 мм.

Гарантия увеличилась до 2-х лет или 100 тысяч км пробега (для грузовиков 4х2) и 60 тысяч км пробега (для машин 4х4) против предыдущей гарантии в 1 год или 30 тысяч км пробега у обычного «газона» с дизелем ММЗ. Расход топлива у новых ГАЗонов, несмотря на существенно возросшие показатели мощности и грузоподъемности, уменьшился по сравнению с предыдущими моделями на 1,5—2,5 литра на 100 км.

Судя по всему, новый ГАЗон будет вполне конкурентоспособным и сможет отвоевать определенную часть рынка у своих прямых конкурентов, прежде всего, у азиатских автомобильных компаний. Адекватная ценовая политика, а сейчас речь идет о цене за базовый вариант автомобиля в один миллион рублей, залог будущего успеха. Ждать осталось немного, как сообщалось ранее, уже в сентябре текущего года начнется промышленная сборка ГАЗона NEXT.

ГАЗон НЕКСТ представленный на выставке КОМТРАНС/13

В удобной кабине среднетоннажников подрессоренные кресла идут в базовой комплектации

Источник статьи: http://dalnoboi.org/blog/2014/08/26/gazon-nekst-v-detalyax/

Системы управления пневмоподвеской для Газон Некст

Среднетоннажный Газон пятого поколения марки Некст выпускается с 2014 года. При объеме кузова на 43 процента большим, чем у предыдущего поколения, суммарная грузоподъемность рессор составляет не более пяти тонн. Использование вспомогательной пневматической подвески для увеличения грузоподъемности и защиты рессорного пакета эффективная мера улучшить характеристики грузовика.

Для усиления рамы и поддержки задних рессор существует готовое решение, включающее в себя поперечный усилитель и полный набор крепления, а также усиленные пневмоподушки.

Задняя пневмоподвеска Газон Некст

Для передней оси используется готовый комплект, позволяющий водителю регулировать плавность хода, повышать устойчивость и компенсировать крены.

Передняя пневмоподвеска Газон Некст

При таком количестве дополнительного пневматического оборудования возникает вопрос: как управлять работой пневмоподвески на Газон Некст?

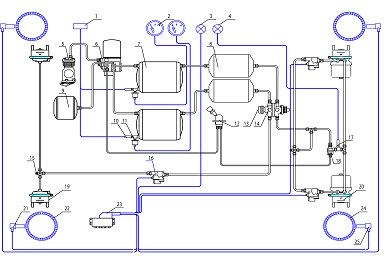

Газон Некст оснащается с завода пневматической системой, использующей в качестве основного нагнетателя компрессор, расположенный на двигателе.

Регулятор давления обеспечивает постоянное давление от 5 до 8 атм. Также, на системе установления стоит предохранительный клапан, срабатывающий при превышении показателя 8 атм.

Заводская система имеет в своем составе 3 резервуара накопителя воздуха (ресивера).

Такой запас воздуха позволяет осуществлять отбор на подкачку колес и является вполне достаточным для работы пневмоподвески.

Как осуществляется отбор? Для подключения пневматической системы используется одна из технологических заглушек на ресивере.

Перед началом установки воздух из системы стравливается и заглушка выкручивается по резьбе, а вместо нее устанавливается готовый фитинг, имеющий в своей конструкции механический кран, позволяющий в случае необходимости отключить систему пневмоподвески от ресивера.

От фитинга прокладывается магистраль в кабину и разводится для подключения механических трехпозиционных клавиш. При верхнем положении клавиши происходит подача воздуха из ресивера в пневмоподушку, при нижнем положении осуществляется сброс из пневмоподушки.

Количество клавиш зависит от того сколько рабочих контуров будет использоваться для управления.

Допускается вариант смежного объединения пневмоподушек одной оси в один контур, но при этом появляется эффект перетекания воздуха под нагрузкой, что делает Газон Некст мягче при отработке неровностей, но более валким. Как правило, смежное подключение используют для передней оси. Там, где устойчивость – второстепенная задача.

Самый оптимальный вариант, когда каждая из установленных пневмоподушек имеет свой независимый контур. Это позволяет сделать грузовик более устойчивым, а также регулировать высоту и жёсткость каждой подушки независимо.

За мониторинг рабочего состояния контура отвечает аналоговый манометр.

Приобрести готовые комплекты управления пневмоподвеской для Газон Некст, Валдай, а также грузовиков со штатной пневматической системой вы можете по ссылке

Источник статьи: http://pnevmopodushki.ru/sistemy-upravleniya-pnevmopodveskoj-dlya-gazon-nekst/

Подвеска Газон Next с 2014 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

приводной вал Газон Next , ремонт карданных валов Газон Next , дифференциал Газон Next

Подвеска

Техническое обслуживание подвески автомобиля

При техническом обслуживании подвески необходима периодическая подтяжка гаек стремянок, гаек болтов резинометаллических шарниров, деталей крепления кронштейнов рессор и амортизаторов. Особое внимание следует обращать на своевременную подтяжку крепления резиновой рессоры сжатия, поскольку ослабленное крепление может привести к её потере.

Возможные неисправности подвески и способы их устранения

| Причина неисправности | Способ устранения |

| Частые пробои подвески | |

| Перегружен автомобиль | Не допускать перегрузки автомобиля |

| Поломка листов рессоры | Заменить рессору или поломанные листы |

| Остаточная деформация листов рессор или одной из них (рессоры «просели») | Заменить рессору или рессоры |

| Потеряна или повреждена резиновая рессора сжатия | Установить новую резиновую рессору сжатия |

| Пробои сопровождаются металлическим стуком | |

| Потерян или поврежден ограничительный буфер или буфера | Установить новый буфер или буфера |

| Автомобиль ведет в сторону | |

| Смещение заднего моста относительно рессоры из-за ослабления затяжки гаек стремянок | Ослабить стремянки, поставить мост на место и затянуть стремянки |

| Смещение коренного листа при разрушении центрового болта | Заменить центровой болт |

| Поломка коренного листа | Заменить коренной лист |

| Крен автомобиля в одну сторону | |

| Поломка листов рессоры | Заменить рессору или поломанные листы |

Ремонт рессорной подвески

Для устранения неисправностей, замены деталей и узлов подвеску подвергают полной или частичной разборке. Для увеличения стрелы прогиба листов рессоры недопустима их рихтовка ударами молотка или кувалды (это при водит к быстрой поломке листов). Допускается рихтовка листов прокаткой между роликами.

Снятие рессор с автомобиля

Снятие передних и задних рессор проводится в одинаковой последовательности. Для этого необходимо выполнить следующее:

1. Ослабить затяжку гаек стремянок.

2. Отсоединить нижний конец амортизатора.

3. Поднять домкратом переднюю часть автомобиля для снятия передних рессор или заднюю часть автомобиля для снятия задних рессор таким образом, чтобы рессоры разгрузились.

4. Подставить под поднятую часть рамы технологические подставки соответствующей высоты и опустить на них автомобиль.

5. Равномерно отвернуть (в любом порядке) болты крышек переднего и заднего кронштейнов рессоры, снять крышки и нижние резиновые подушки.

6. Отвернуть гайки стремянок и снять стремянки.

7. Поднять автомобиль домкратом, установленным под рамой, так, чтобы концы рессор вышли из кронштейнов . Снять рессору. Извлечь из кронштейнов (если они там остались) верхние и упорные резиновые подушки.

Разборка рессор

Перед разборкой очистить рессоры от грязи и определить их техническое состояние. Если все детали пригодны для дальнейшей эксплуатации, то необходимо проверить стрелу прогиба рессоры в свободном состоянии. Для этого следует натянуть нить или тонкую проволоку по торцовым закруглениям чашек верхнего коренного листа вдоль рессоры и замерить расстояние до нити от верхней поверхности первого коренного листа у центрового болта, которое должно быть:

- для передней рессоры не менее 140 мм;

- для задней рессоры не менее 160 мм.

Проверка стрелы прогиба рессоры

Примечание:

— Разность размеров стрелы прогиба одноименных рессор, устанавливаемых на автомобиль, не должна превышать 10 мм.

— Если в результате предварительного осмотра обнаружены поломки, то рессору необходимо разобрать в следующем порядке:

1. Зажать рессору в тиски в непосредственной близости от центрового болта.

2. Отвернуть гайки болтов хомутов, вынуть болты и снять распорные втулки.

3. Отвернуть гайку центрового болта и осторожно отпустить тиски (листы в стянутой рессоре находятся в напряженном состоянии), разобрать рессору.

4. Промыть средством «Нефрас» все листы рессоры, протереть и осмотреть, нет ли трещин. Сломанные листы и листы с трещинами необходимо заменить.

5. Расклепать ослабленные заклепки хомутов и чашек.

Сборка рессор

1. Отобрать требуемый комплект листов. Про мазать поверхности листов графитной смазкой.

2. Подсобрать листы в соответствующем порядке и вставить в отверстие под центровой болт технологический стержень, диаметр которого равен диаметру центрового болта.

3. Сжать в тисках центральную часть рессоры как можно ближе к стержню и вынуть его.

4. Вставить вместо стержня центровой болт головкой вниз и затянуть гайку моментом 44- 46 Н·м (4,4- 4,6 кгс·м).

5. Вставить распорные втулки и болты хомутов, затянуть их гайками моментом 12- 18 Н·м (1.2- 1,8 кгс·м).

6. Если хомуты без отверстий, загнуть хомуты.

7. Освободить рессору из тисков и протереть от лишней смазки.

8. Проверить стрелу рессоры в свободном состоянии.

9. Окрасить рессору в черный цвет.

Установка рессор на автомобиль

Долговечность и надежность резиновых подушек крепления концов рессор зависит от правильного монтажа. При установке подушек недопустимы их перекосы. Неправильно установленные подушки «не самоустанавливаются» при затяжке крышек, что приводит к их быстрому износу. Для правильного крепления концов рессоры в резиновых подушках необходимо выпрямить рессору. Выпрямлять рессору можно в приспособлении с помощью домкрата.

Приспособление для установки рессор:

Монтаж рессоры следует проводить на поднятом автомобиле в следующем порядке.

1. Установить в верхние чашки рессор резиновые подушки.

2. Опустить автомобиль так, чтобы рессора вместе сподушка ми в чашках вошла в кронштейны на раме.

3. Вставить в гнездо переднего кронштейна упорную подушку.

4. Опустить автомобиль на подставки.

5. Вложить в нижние чашки концов рессор подушки, приложить к ним снизу крышки и ввернуть от руки болты, предварительно установив на них пружинные стопорные шайбы.

6. Плотно прижать струбцинами крышки к кронштейнам и равномерно, без перекосов затянуть болты моментом 80- 110 Н·м (8-11 кгс·м).

7. Совместить головку центрового болта рессоры с соответствующим отверстием в подушке, приваренной к кожуху полуоси моста.

8. Положить на рессору сверху накладку так, чтобы в ее отверстие вошла гайка центрового болта рессоры.

9. Установить на накладку стремянки, а снизу моста надеть на стремянку подкладку.

10. Установить на резьбовые части стремянок стопорные шайбы, навинтить гайки и предварительно затянуть их.

11. Если на автомобиле установлены колеса, то необходимо убрать подставки и домкрат.

12. Затянуть окончательно гайки стремянок моментом 200-220 Н·м (20- 22 кгс·м).

13. Присоединить нижний конец амортизатора.

Возможные неисправности амортизатора и способы их устранения

| Причина неисправности | Способ устранения |

| Подтекание жидкости из амортизатора | |

| Усадка уплотнительного кольца или ослабление затяжки гайки резервуара | Подтянуть гайку |

| Износ сальника штока | Заменить сальник |

| Забоины или риски на штоке, износ штока до схода слоя хрома | Заменить шток. Отсутствие хромированного слоя проверяется по покраснению штока при смачивании его раствором медного купороса |

| Стуки и скрипы при работе амортизатора | |

| Ослабление затяжки или износ втулок верхних и нижних проушин амортизаторов | Подтянуть ослабевшие гайки. Заменить поврежденные втулки |

| Чрезмерное количество жидкости в амортизаторе | Залить жидкость в амортизатор в строго определенном количестве |

| Самоотворачивание гайки крепления клапана отдачи | Подтянуть гайку, закернить |

| Недостаточное усилие при ходе отдачи (при растяжении амортизатора) | |

| Изношена поршневая втулка | Заменить втулку |

| Поломки или большой износ поршневого кольца | Заменить кольцо |

| Надиры на поршне или цилиндре | Поврежденные детали заменить |

| Неплотное перекрытие перепускного клапана | Разобрать и промыть амортизатор. При необходимости заменить клапан или его детали |

| Недостаточное усилие при ходе сжатия («провалы») | |

| Неплотное перекрытие клапана сжатия из-за попадания посторонних частиц | Разобрать и промыть детали амортизатора, залить свежую жидкость |

| Неудовлетворительная работа амортизатора (частые пробои, раскачка автомобиля) | |

| Недостаточное количество жидкости в амортизаторе | Снять амортизатор с автомобиля, разобрать, заменить неисправные детали и долить жидкость |

Техническое обслуживание амортизаторов

Амортизаторы не требуют регулировки во время эксплуатации. Однако если обнаружено замедленное гашение колебаний автомобиля после переезда препятствия, необходимо проверить амортизатор. Проверка работы амортизатора, т. е. проверка усилий амортизатора при ходах растяжения и сжатия, проводится на специальном стенде, в вертикальном положении, при ходе поршня (100±2) мм и частоте возвратно — поступательного движения (80±2) цикла в минуту. На стенде снимается диаграмма усилий сопротивления. Усилие сопротивления при ходе растяжения должно быть 2660-З600 Н (266-360 кгс), при ходе сжатия — 960-1440 Н (96-144 кгс). Если нет возможности проверки амортизатора на стенде, то ее можно провести, зажав амортизатор вертикально за нижнюю проушину и прокачав за верхнюю проушину не менее 5 раз. У исправного амортизатора при приложении постоянной нагрузки 300 Н (30 кгс) шток должен перемещаться равномерно, без рывков и вибраций. Время перемещения на длине рабочего хода растяжения должно быть не более 28 с. Если амортизатор прокачивают без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации возможны потеки масла через уплотнение штока амортизатора в его верхней части. Для восстановления герметичности достаточно подтянуть гайку. Приподтяжке одновременно увеличивается натягрезиновых сальников и резиновых уплотнительных колец резервуара. Для подтяжки гайки резервуара необходимо закрепить амортизатор за нижнюю проушину в тисках и поднять кожух в крайнее верхнее положение за верхнюю проушину. Специальным ключом подтянуть гайку моментом 90-150 Н·м (9-15 кгс·м). Подтяжку можно проводить и на амортизаторе, установленном на автомобиле.

Ремонт амортизаторов

Снятие амортизатора

Снятие амортизатора передней подвески необходимо проводить в следующем порядке:

1. Для облегчения доступа к амортизатору следует повернуть колесо до упора.

2. Отвернуть гайку на нижнем пальце, снять шайбу и резиновую втулку.

3. Отвернуть гайку на верхнем пальце, снять шайбу и резиновую втулку.

4. Снять амортизатор.

Установка амортизатора выполняется в обратной последовательности. Момент затяжки гаек на пальцах 70- 100 Н·м (7-10 кгс·м).

Разборка амортизатора

Амортизатор:

- шток с проушиной;

- пыльник;

- шайба;

- гайка резервуара;

- обойма сальника;

- манжета штока;

- кольцо;

- направляющая штока;

- цилиндр;

- резервуар;

- болт клапана сжатия;

- пружина перепускного клапана;

- тарелка перепускного клапана;

- корпус клапана сжатия;

- диски;

- тарелка ограничительная;

- гайка;

- тарелка ограничительная;

- пружина перепускного клапана;

- тарелка перепускного клапана;

- поршень;

- диски;

- поршневое кольцо;

- гайка

Разборку следует проводить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать в следующем порядке:

1. Зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину 1 вверх до упора и отвернуть гайку резервуара 4 специальным ключом.

2. Удерживая цилиндр, вынуть шток 1 с поршнем вместе с направляющей втулкой 8 из цилиндра 9 и дать стечь маслу в цилиндр или резервуар 10.

3. Освободить из тисков нижнюю часть амортизатора и поставить так, чтобы не разлить масло, прикрыть резервуар от попадания грязи чистым листом бумаги.

4. Закрепить шток за проушину в тисках и отвернуть гайку 24 клапана отдачи торцевым ключом.

5. Снять со штока поршень 21 с деталями клапанов.

6. Снять направляющую втулку 8 штока и резиновое кольцо 7.

7. Снять со штока резиновую манжету 6, обойму сальника 5, шайбу 3, пыльник 2, гайку 4.

8. Легкими ударами алюминиевого или медного стержня с закругленными краями выбить клапан сжатия в сборе из цилиндра 9.

9. Торцевым ключом отвернуть гайку 17 клапана сжатия, предварительно зажав корпус клапана сжатия в тиски.

10. Тщательно промыть в керосине все детали и продуть сжатым воздухом, после чего осмотреть и отбраковать неисправные детали.

Контроль и осмотр деталей

Детали амортизатора, как правило, не ремонтируются, а заменяются новыми в следующих случаях:

Шток 1 амортизатора – если на его рабочей поверхности имеются царапины, задиры, забоины или рябь от изнашивания хромированного слоя и коррозии, а также при повреждении резьбового хвостовика.

Манжета штока 6 – при изнашивании или повреждении кольцевых гребешков на внутренней поверхности. Внутренняя коническая поверхность обоймы 15 сальника должна быть чистой и гладкой без заусениц.

Уплотнительное резиновое кольцо 7 – если кольца повреждены при разборке, а также в том случае, когда кольца сильно деформированы и дали усадку.

Направляющая втулка 8 – если отверстие под шток имеет диаметр более 16,05 мм или если отверстие повреждено царапинами или задирами.

Цилиндр 9 амортизатора – если на его поверхности имеются надиры или следы от коррозии.

Поршень 21 и кольцо 23 – одновременно с заменой цилиндра из-за наличия царапин и надиров на рабочих поверхностях.

Тарелки клапанов 13 и 20 если неплоскостность тарелок более 0,05мм.

Остальные детали амортизаторов изнашиваются незначительно и, как правило, нуждаются в замене только при поломках или механических повреждениях.

Сборка амортизатора

Сборку амортизаторов при разобранном клапане сжатия следует проводить в следующей последовательности:

1. Закрепить в тисках болт 11 клапана и установить на него пружину 12, тарелку 13, корпус 14 клапана, диски 15 и ограничительную тарелку 16. Затянуть гайку 17 моментом 16-22 Н·м (1,6-2,2 кгс·м) проверить, проворачивается ли тарелка 13.

2. На корпус 14 клапана сжатия установить цилиндр 9 и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

3. Закрепить в тисках за проушину шток 1 и установить на него гайку 4, пыльник 2, шайбу 3, обойму 5, манжету 6 (при помощи оправки, показанной на рисунке), направляющую 8 с кольцом 7. Предварительно на внутреннюю поверхность манжеты 6 нанести слой смазки ЦИАТИМ-201 или Литол-24.

Оправка для надевания манжеты штока

4. Собрать на штоке поршневой узел. Установить ограничительную тарелку 18, пружину 19 с тарелкой 20, поршень 21 с поршневым кольцом 23, диски 22, гайку 24 клапана отдачи. Гайку затянуть моментом 16-22 Н·(1,6-2,2 кгс·м) и раскернить в двух противоположных местах по резьбе.

5. Зажать резервуар 10 за проушину в тисках в вертикальном положении, опустить цилиндр 9, с клапаном сжатия в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости – в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости.

6. Вставить без перекоса шток с поршнем в цилиндр, установить направляющую 8 штока в цилиндр и медленно, чтобы не выплескивать жидкость, опустить цилиндр в резервуар.

7. Завернуть гайку моментом 70-90 Н·м (7-9 кгс·м) при выдвинутом штоке.

При затягивании гайки направляющая штока запрессуется в цилиндр. После сборки следует несколько раз вдвинуть и выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора после сборки необходимо выдержать его в горизонтальном положении с вдвинутым до отказа штоком не менее 10 часов.

Источник статьи: http://krutilvertel.com/gazon-next-2014-glava7-podveska